Точность обработки деталей – наиболее важный показатель работы станка с ЧПУ. Это понятие включает в себя соблюдение геометрической формы, показателя шероховатости поверхности и размеров, заданных чертежом. В задачи наладчика и оператора входит не только контроль продукции на выходе, но и поддержание первоначальной точности оборудования. Для этих целей проводится диагностика станков с ЧПУ. Она представляет собой комплекс мероприятий, направленных на выявление причин отказов и сбоев. Конечная цель диагностики – поиск оптимального пути устранения проблем, составление технологической карты ремонта, коррекция управляющих программ.

Причины появления погрешностей при обработке деталей

У снижения точности станков есть множество причин, которые можно разделить на следующие группы:

-

Износ режущего инструмента, зажимных патронов и оснастки. В результате работы затупившейся фрезой снижается качество поверхности детали, а контрольные размеры не попадают в поле допуска. Если в патроне изношены кулачки, при обработке возникнет вибрация, а на холостом ходу биение будет видно на глаз. Если пазовые винты плохо фиксируют заготовку, она может сместиться в процессе фрезерования. Контроль работоспособности оснастки и инструмента входит в задачи оператора станка.

-

Выработка направляющих, подшипниковых узлов, цепных, зубчатых передач, появление люфтов в парах «ходовой винт- гайка». Износ трущихся поверхностей сложно обнаружить визуально. Даже если попытаться «подергать» портал или ходовой винт вручную, неисправность можно не обнаружить. Во всех узлах станка есть рабочие зазоры с запасом на тепловое расширение, которые компенсируются ЧПУ. Для компенсации выработки нужно вносить изменения в систему на программном уровне либо выполнять замену изношенных узлов.

-

Сбои в системах измерения и управления траекторией движения инструмента. Проверка точности станков с ЧПУ может выявить системные ошибки в работе оператора, сбои в управляющей программе, изменения геометрии станка. Для диагностики встроенной системы измерений необходимо дополнительное оборудование.

В последнем случае используется интерферометрический метод, позволяющий провести высокоточную проверку следующих параметров: линейное позиционирование, повторяемость, перпендикулярность осей и плоскостность обрабатываемой поверхности и рабочего стола.

Проверка работоспособности систем ЧПУ

Для каждого станка разработаны специальные тест-программы для диагностики ЧПУ. Они позволяют выявить отказы (выход из строя отдельного элемента или модуля) и сбои (самовосстанавливающиеся отказы). Последние обнаружить значительно сложнее, поскольку повторное прохождение тест-программы или УП может происходить без ошибки.

Большинство производителей рекомендует выполнять регулярную проверку оборудования при помощи тест-программы (обычно – раз в неделю). При снижении точности обработки, появлении брака рекомендуется выполнять внеочередную проверку. Она определит одну из двух возможных причин появления брака: ошибку в составлении управляющей программы или неисправность оборудования.

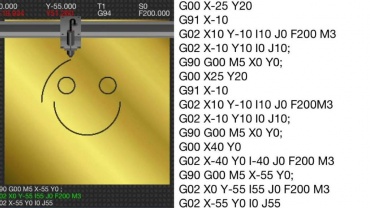

Чаще всего тест-программа представляет собой обычную УП. В ней предусмотрены все виды перемещений, режимы работы станка, учтены абсолютные и накопленные погрешности позиционирования. При выполнении программы режущий инструмент проходит по заданной траектории (по контрольным точкам) и возвращается в исходную позицию. Проверка может выполняться под нагрузкой (с тестовой деталью) или вхолостую.

Все тестовые программы составлены таким образом, что проверка проводится последовательно для всех элементов системы. Поиск неисправностей выполняется методом исключения. Например, при проверке на точность фрезерного станка с ЧПУ сначала отрабатываются перемещения по каждой координатной оси (-X, +X, -Y, +Y, -Z, +Z), а затем различные их сочетания.

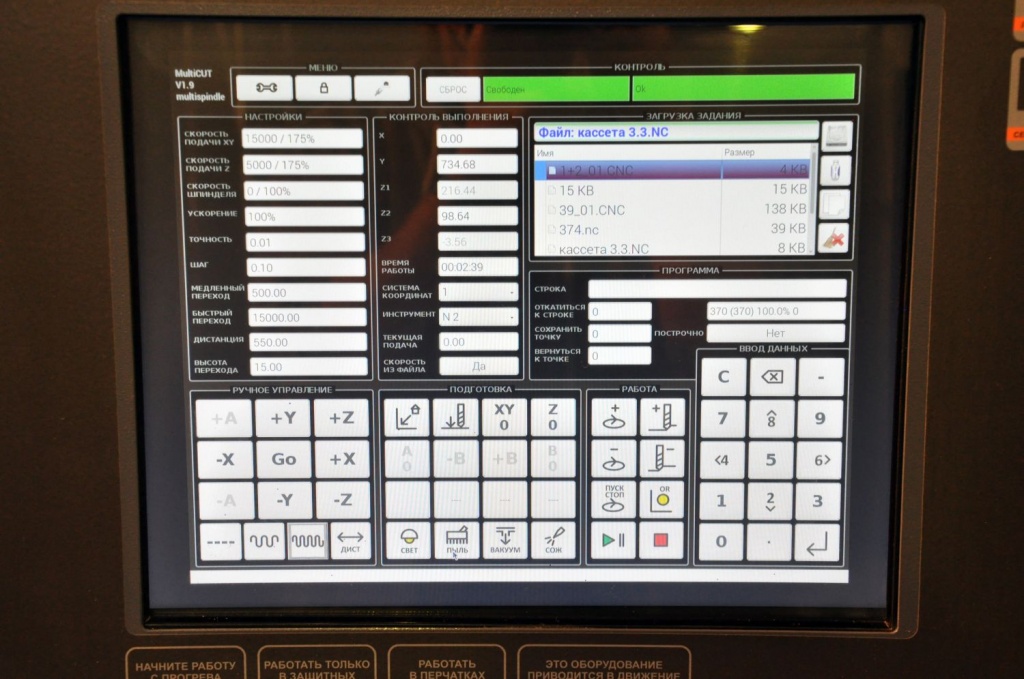

Наладчик следит за выполнением программы, контролирует последовательность выполнения команд по индикации на станке. Все существующие системы отображают коды или текстовые названия отказов на дисплее. Проверка системы ЧПУ может выполняться и без станка – на стенде. При этом данные диагностики выводятся на графопостроитель.

Проверка управляющей программы

Если в процессе проверки оказалось, что сбои в работе станка вызваны ошибками программирования, необходимо проверить УП на наличие ошибок. Если она составлена на устаревшей CAM-платформе, были некорректно введены параметры режущего инструмента или станка, могут возникнуть серьезные проблемы при обработке: столкновение патрона и детали, вхождение фрезы в поверхность рабочего стола.

Проверка УП выполняется следующими методами:

-

Бэкплот – построение траектории перемещения фрезы по 3D модели детали на мониторе компьютера.

-

Твердотельная верификация – визуализация процесса обработки в реальном времени: от заготовки до готовой детали со снятием материала. Наладчик может контролировать последовательность обработки, смену инструмента, необработанные участки, чтобы затем внести коррективы.

-

Проверка на станке. Далеко не все ошибки УП могут быть распознаны на компьютере. Кроме того, оператор может случайно ошибиться в длине или диаметре инструмента. Окончательная проверка программы выполняется на мониторе стойки ЧПУ. Это позволяет исключить следующие ошибки:

- неправильный режим резания;

- не включена подача СОЖ;

- неверно установлена привязка к детали (система координат);

- в магазине находятся «не те» инструменты;

- отсутствие или неверное направление вращения шпинделя.

Во многих станках предусмотрены тестовые режимы отработки программ, например, на холостых ходах. При этом блокируется перемещение шпинделя по одной или нескольким осям. Некоторые виды оборудования позволяют выполнить привязку к детали, а затем поднять нулевую точку по оси Z на безопасное расстояние. После запуска программа выполнит все операции «в воздухе».

Особенности диагностики станков различного назначения

Для разного по конструкции оборудования диагностика имеет свои особенности:

-

Токарный станок. Проверяются соосность шпинделя и направляющих станины, радиальные и торцевые биения, точность шага ходовых винтов. Один из простых и доступных способов диагностики – изготовление контрольной детали цилиндрической формы с последующим измерением диаметров. Так можно проверить «конус» и «эллипс» обработки.

-

Сверлильный станок. Особенность таких станков – наличие нескольких шпинделей. Во время диагностики сверлильного станка с ЧПУ необходимо проверить биение и перпендикулярность к столу для каждого из них.

-

Фрезерный станок с порталом. Перед обработкой листовых материалов необходима тщательная проверка диагонали на ЧПУ. Перекос может быть вызван нарушением синхронизации ШВП передвижения портала, выработкой в одной из них или неправильным срабатыванием концевых выключателей.

В последнем случае необходимо проверить станок при работе под нагрузкой и на холостом ходу, движение в сторону датчиков и «дома».

Диагностика оборудования MULTICUT

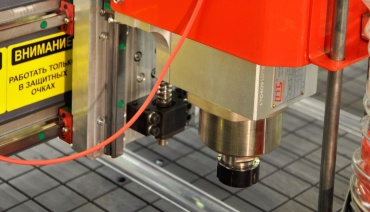

Компания MULTICUT изготавливает координатные станки с ЧПУ, предназначенные для лазерной резки, фрезерной и гравировальной обработки материалов. Для поддержания точности производитель разработал регламент технических осмотров и диагностики оборудования. В течение всего срока эксплуатации станка сотрудники компании консультируют клиентов по всем вопросам, связанным с поиском и устранением неисправностей.

В перечень услуг входят:

-

Обучение наладчиков тестированию станков с ЧПУ. Программа включает в себя знания по общим вопросам и отдельным элементам функционирования системы.

-

Поставка тест-программ для проверки ЧПУ. Для каждого станка разрабатывается специальная УП, включающая в себя все технологические команды.

-

Помощь опытных сервисных инженеров. Если клиент испытывает трудности с проверкой ЧПУ станка, сотрудники компании выполнят диагностику при помощи прецизионного измерительного оборудования.

Задать вопросы специалистам сервисной службы MULTICUT можно по электронной почте или телефонам, указанным на сайте компании.